Алмаз плиталарны күрде: үзенчәлекләр, өстенлекләр, техник детальләр өчен тулы кулланма

Алмазның төп үзенчәлекләре

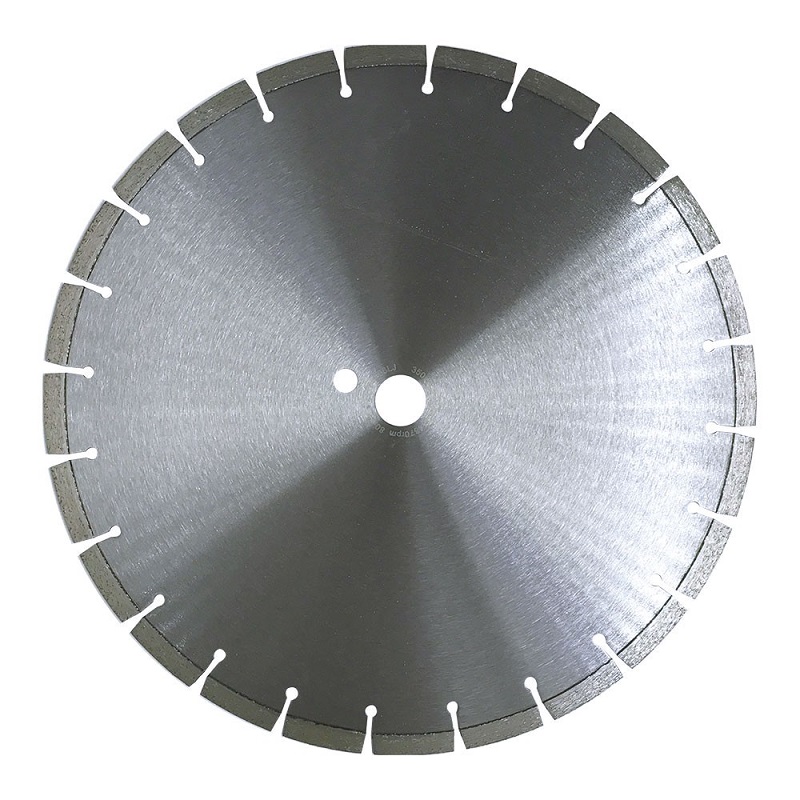

Бриллиантның үзенчәлекле дизайны һәм төзелешендә пычак эленгән. Менә аның мөмкинлекләрен билгеләүче критик үзенчәлекләр:

1. Алмаз Грит: Кисүче куәт

Everyәр бриллиант пычакның үзәгендә аның бриллиант челтәре бар - пычак читенә урнаштырылган кечкенә, сәнәгать дәрәҗәсендәге бриллиант. Бу челтәрнең характеристикалары кисү тизлегенә һәм төгәллегенә турыдан-туры тәэсир итә:

- Грит размеры: Меш белән үлчәнәләр (мәсәлән, 30/40, 50/60), кечерәк челтәрләр (120/140 кебек күп саннар) йомшак кыскартулар ясыйлар, бизәү яки бизәү өчен идеаль. Зур челтәрләр (30/40) тизрәк кисәләр, ләкин катырак өслекне калдыралар, бетонны сындыру кебек авыр эшләргә туры килә.

- Алмаз концентрациясе: пычак сегментының куб сантиметрына бриллиантлар санына кагыла. 100 (стандарт) концентрациясе сегментка 4,4 карат бриллиант дигәнне аңлата. Higherгары концентрацияләр (120-150) гранит кебек тыгыз материаллар өчен яхшырак, ә түбән концентрацияләр (75–80) асфальт кебек йомшак материаллар өчен эшли.

2. Блэйд сегментлары һәм бәйләнеш

Алмаз пычаклары каты түгел; алар чүп-чарны аеручы сегментлардан (кисү кырлары). Сегмент бәйләнеше - бриллиантны тоткан материал - пычакның ныклыгын һәм тизлеген билгели:

- Йомшак бәйләнеш: каты материаллар өчен эшләнгән (мәсәлән, гранит, пыяла). Бәйләнү тиз арада юкка чыга, кисү эффективлыгын саклап калу өчен яңа бриллиантларны фаш итә.

- Каты бәйләнеш: Йомшак, абразив материаллар өчен идеаль (мәсәлән, бетон, кирпеч). Ул бриллиантларның озынрак урнашуын тәэмин итеп, киемгә каршы.

- Урта бәйләнеш: известьташ яки мәрмәр кебек катнаш материаллар өчен тизлекне һәм озын гомерне баланслау өчен күпкырлы вариант.

Сегментлар шулай ук формада төрле булалар: турбо сегментлары (кәкре кырлары белән) тизрәк кисәләр, сегментланган плиталар (туры кырлар) авыр калдыкларны чыгаруда өстен.

3. Блэйд диаметры һәм Арбор размеры

Алмаз плиталар төрле коралларга туры килер өчен диаметрлар диапазонында (4 дюймнан 48 дюймга кадәр) килә:

- Кечкенә диаметрлар (4–14 дюйм): Плитка яки металлда төгәл кисү өчен почмак тарткыч яки түгәрәк пыяла кебек кул кораллары белән кулланыла.

- Зур Диаметрлар (16–48 дюйм): Бетон плитәләрне, юлларны яки зур таш блокларны кисү өчен арткы араларга яки идән араларына куелган.

Арбор зурлыгы (пычак уртасындагы тишек) коралның әйләнәсенә туры килергә тиеш. Гомуми зурлыкларга 5/8 дюйм, 1 дюйм, һәм 20 мм керә, туры килмәгән зурлыклар өчен адаптерлар бар.

Алмаз күргән плиталарны куллануның өстенлекләре

Алмаз плиталар һәр метрда диярлек традицион плиталардан өстенрәк, аларны каты кисү өчен иң яхшы сайлау ясады:

1. Тиңдәш булмаган кисү тизлеге һәм эффективлыгы

Алмазның каты булуы бу плиталарны бетон яки гранит кебек каты материаллар аша карбид яки корыч пычакларга караганда тизрәк кисәргә мөмкинлек бирә. Бу проект вакытын кыскарта - кыска вакыт эчендә эшләүче профессионаллар өчен бик мөһим.

2. Озын гомер һәм чыгымнарны экономияләү

Алмаз пычаклары югары бәягә ия булса да, аларның чыдамлыгы арзанрак альтернативалардан күпкә өстен. Бер бриллиант пычак йөзләгән фут бетонны кисәргә мөмкин, ә карбид плитасын берничә аяктан соң алыштырырга кирәк булырга мөмкин. Бу озын гомер озак вакытлы чыгымнарны киметә.

3. Материаллар буенча күпкырлы

Керамик плиткалардан тимер-бетонга кадәр, бриллиант пычаклар эшне корбан итмичә төрле материаллар белән эш итәләр. Бу күпкырлылык берничә плитка кирәклеген бетерә, корал комплектларын гадиләштерә һәм көйләү вакытын кыскарта.

4. Төгәллек һәм чиста кыскартулар

Алмаз челтәренең контроль киеме шома, төгәл кисүне тәэмин итә, кисүне яки яруны киметә - плитка урнаштыру яки контакт өчен таш кисү кебек эш өчен бик мөһим. Бу төгәллек калдыкларны һәм кисүдән соң полировка кирәклеген киметә.

Алмазны күргән плиталарны куллану һәм саклау өчен техник киңәшләр

Эшчәнлекне һәм куркынычсызлыкны арттыру өчен, бу техник күрсәтмәләрне үтәгез:

1. Эш тизлеге (RPM)

Everyәр бриллиант пычак җитештерүче тарафыннан күрсәтелгән максималь куркынычсыз RPM (минутына әйләнү) бар. Моннан артып китү пычакның кызып китүенә, эрүенә, хәтта ватылуына китерергә мөмкин. Пычакның RPMын сезнең коралга туры китерегез:

- Кулдан тегермәнчеләр: 8,000–12,000 RPM (кечкенә пычаклар өчен).

- Арткы аралар: 2000-5000 RPM (зур пычаклар өчен).

Toolәрвакыт коралның кулланмасын һәм плитаның ярлыгын тикшерегез.

2. Суыту һәм майлау

Алмаз пычаклар кисү вакытында көчле җылылык тудыралар, бу пычакка да, материалга да зыян китерергә мөмкин. Су суыту (дым кисү өчен) яки тузан чыгару (коры кисү өчен) кулланыгыз, артык кызып китмәсен өчен:

- Дым кисү: сүрелү һәм тузанны киметү өчен, пычакка тотрыклы агым сибеп, коралга су шлангын бәйли. Ябык проектлар өчен яки төгәллек булганда идеаль.

- Коры кисү: Чүп-чарны бетерү өчен вакуум системасын куллана. Ачык һавада эшләргә яраклы, ләкин коры куллану өчен махсус эшләнгән пычаклар кирәк (“коры кисү” дип билгеләнгән).

3. Дөрес блок

Яңа бриллиант пычаклар хәтта киемне тәэмин итү өчен тәнәфес вакытына мохтаҗ. Йомшак материалны (асфальт кебек) 30-60 секунд эчендә ярты тизлектә кисеп алыгыз, әкренләп тулы тизлеккә күтәрегез. Бу бриллиантның тигез булмаган тәэсиренә комачаулый һәм пычак гомерен озайта.

4. Хезмәт күрсәтү һәм саклау

- Кулланылганнан соң чиста: Чүп-чарны чыбык кистасы белән сегментлардан чыгарыгыз, бу кисү нәтиҗәлелеген киметә.

- Фатирны кибет: пычакларны тигез итеп куегыз яки вертикаль рәвештә асып куегыз. Беркайчан да авыр әйберләрне өстенә куймагыз.

- Регуляр рәвештә тикшерегез: ярылган сегментларны, бриллиантларны, яисә ватыкларны тикшерегез. Зыян күргән пычаклар аварияләрдән саклану өчен шунда ук алыштырылырга тиеш.

Сезнең проект өчен дөрес бриллиантны сайлау

Дөрес сайлау материалга һәм коралга бәйле:

- Бетон яки масон: Каты бәйләнешле сегментланган плитаны һәм тиз кисү өчен 30/40 гритны сайлагыз.

- Плитка яки пыяла: Нечкә челтәрле (120/140) һәм өзлексез, чипсыз кисүләр өчен йомшак бәйләнешне сайлап алыгыз.

- Таш (Гранит / Мәрмәр): Алмаз концентрациясе (120) һәм урта бәйләнешле турбо сегмент плитасын кулланыгыз.

- Металл: Арткы яки корычтан кисәр өчен эшләнгән каты бәйләнешле коры киселгән пычакны сайлагыз.

Пост вакыты: 16-2025 август